Prima della versione del 2000 della norma ISO 9001 il requisito relativo all'ambiente in cui devono svolgersi i processi riguardava solamente la fornitura di uno spazio di lavoro adeguato per il loro controllo.

Prima della versione del 2000 della norma ISO 9001 il requisito relativo all'ambiente in cui devono svolgersi i processi riguardava solamente la fornitura di uno spazio di lavoro adeguato per il loro controllo.

Nella ISO 9001:2000 venne poi inserito per la prima volta il requisito che chiedeva di gestire l'ambiente di lavoro per garantire la conformità al prodotto.Il termine “ambiente di lavoro” è definito nella ISO 9000 come un insieme di condizioni in base alle quali viene eseguito il lavoro e sempre nel documento si ricorda che queste condizioni possono includere fattori fisici, sociali, psicologici e ambientali.

La ISO 9001:2015 si riferisce a fattori umani e fisici e poi divide i fattori umani in fattori sociali e psicologici che implicano che i fattori fisici che influenzano l'uomo non siano fattori umani. Ci sono fattori fisici che influenzano i prodotti e i servizi (ad es. le attrezzature e le strutture) e fattori fisici che influenzano le prestazioni dell'uomo (ad esempio i livelli di luce, rumore, temperatura, sostanze chimiche e polvere) ma ci sono anche fattori sociali e psicologici che influenzano le prestazioni umane (ad esempio la paura, l'isolamento, lo stress e il bullismo).

Un requisito del genere è assolutamente fondamentale all'interno della norma perché l'ambiente di lavoro è importantissimo per tutti gli output di processo, per il prodotto e il servizio e per la motivazione e le prestazioni dei lavoratori e si estende oltre i fattori comunemente visibili e udibili sul posto di lavoro. I livelli di rumore, ad esempio, non devono per forza causare dei danni fisici per essere un fattore che influisce negativamente sulle prestazioni dei lavoratori.

È dovere della direzione di un'organizzazione controllare prima i fattori fisici che devono rientrare all'interno dei livelli richiesti per legge, in secondo luogo, nei livelli necessari per prevenire il deterioramento del prodotto e, in terzo luogo, nei livelli previsti affinché le persone svolgano il proprio lavoro nel modo più efficiente ed efficace possibile. È anche compito del management creare le condizioni necessarie affinché i collaboratori siano motivati a raggiungere i risultati che ci si attendono da loro.

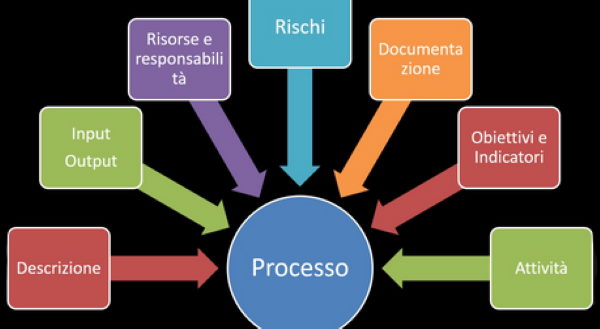

Ma come si controlla operativamente un ambiente di lavoro? E' semplice: la gestione ambientale non è altro che un controllo sulle attività, sui prodotti e sui processi che causano o potrebbero causare impatti ambientali sui processi, sul lavoro e sulle persone. L'approccio adottato si deve basare sulla gestione causa-effetto in cui le attività, i prodotti e i processi sono le cause e l'impatto risultante o l'impatto potenziale rappresentano l'effetto sull'ambiente.

Lo sforzo dovrebbe essere focalizzato sull'eliminazione dell'impatto negativo e sulla creazione di impatti positivi o benefici che portino anche a un miglioramento delle prestazioni. Il registro degli effetti negativi è una valutazione del rischio per l'ambiente. Quello che bisogna fare, dunque, è adottare un approccio basato sul rischio perché non possiamo mai essere sicuri di ciò che accadrà, dato che ogni posto di lavoro è pieno di incertezze in virtù delle molte variabili presenti al suo interno.

Tuttavia, alcune variabili potrebbero avere scarso effetto, quindi è importante identificare prima di tutto quei processi per i quali l'ambiente potrebbe essere fondamentale per la qualità degli output. Possiamo quindi farci tre domande:

- Quali condizioni ambientali vengono mantenute sul posto di lavoro, indipendentemente dal tipo di lavori in corso? In questo caso si parla di quelle condizioni ambientali controllate costantemente per conformarsi ai requisiti legali pertinenti per il luogo di lavoro come, ad esempio, temperatura, umidità, pulizia, rumore, illuminazione, drenaggio, ventilazione ed emissioni;

- In che misura la qualità dell'output del processo dipende dal controllo dei fattori ambientali oltre a quelli già regolati per legge?

- Quanto è probabile che l'ambiente necessario venga controllato già dalla forza lavoro senza dover introdurre controlli aggiuntivi? Una valutazione del rischio iniziale dovrebbe essere intrapresa per dare priorità all'azione, identificando quei processi in cui sono necessari ulteriori studi sull'ambiente.

Laddove le persone siano parte integrante di un processo meccanizzato è l'interfaccia uomo-macchina ad essere di vitale importanza e deve essere attentamente considerata nella progettazione del processo. Le informazioni sui pannelli di visualizzazione dovrebbero essere chiare e pertinenti.

Il posizionamento degli strumenti e dei dispositivi di input, output e monitoraggio dovrebbero consentire all'operatore di accedere facilmente alle informazioni. I controlli di emergenza dovrebbero essere facilmente raggiungibili e le istruzioni per l'uso accessibili dalla stazione di lavoro. Per dimostrare che l'ambiente necessario per il funzionamento dei processi è stato determinato si può:

- presentare i risultati delle valutazioni del rischio di processo a supporto delle decisioni prese in merito all'ambiente necessario;

- presentare prove di studi condotti per identificare i fattori fisici dell'ambiente di lavorazione relativo al prodotto che aumenterebbe il rischio di non conformità;

- presentare prove di studi condotti per identificare i fattori fisici, sociali e fisiologici dell'ambiente che potrebbero portare a non conformità;

- presentare prove delle descrizioni dei processi che definiscono l'ambiente di elaborazione da mantenere;

- presentare prove del fatto che una comunicazione regolare ha luogo con la forza lavoro per consentire loro di presentare eventuali problemi in modo che sappiano di essere ascoltati e compresi